DE LA FABRICATION SUR COMMANDE À L'USINE CONNECTÉE

OPTIMUM CANADA

PRÉSENTATION DU PROBLÈME

Optimum Canada voulait passer d'un modèle d'affaires basé sur la fabrication à la demande à celui d'une usine spécialisée entièrement connectée.

En collaboration avec GLM Conseil, l'entreprise a opté pour les avantages compétitifs suivants :

- l'automatisation de ses procédés

- la standardisation de ses méthodes

UNE USINE CONNECTÉE, POURQUOI ?

- Croissance et diversification

- Création d'une nouvelle gamme d'outils de haute précision

- Développement de nouveaux marchés ; Mexique et États-Unis

- Nécessité d'atteindre une qualité de fabrication conforme à 99.9%

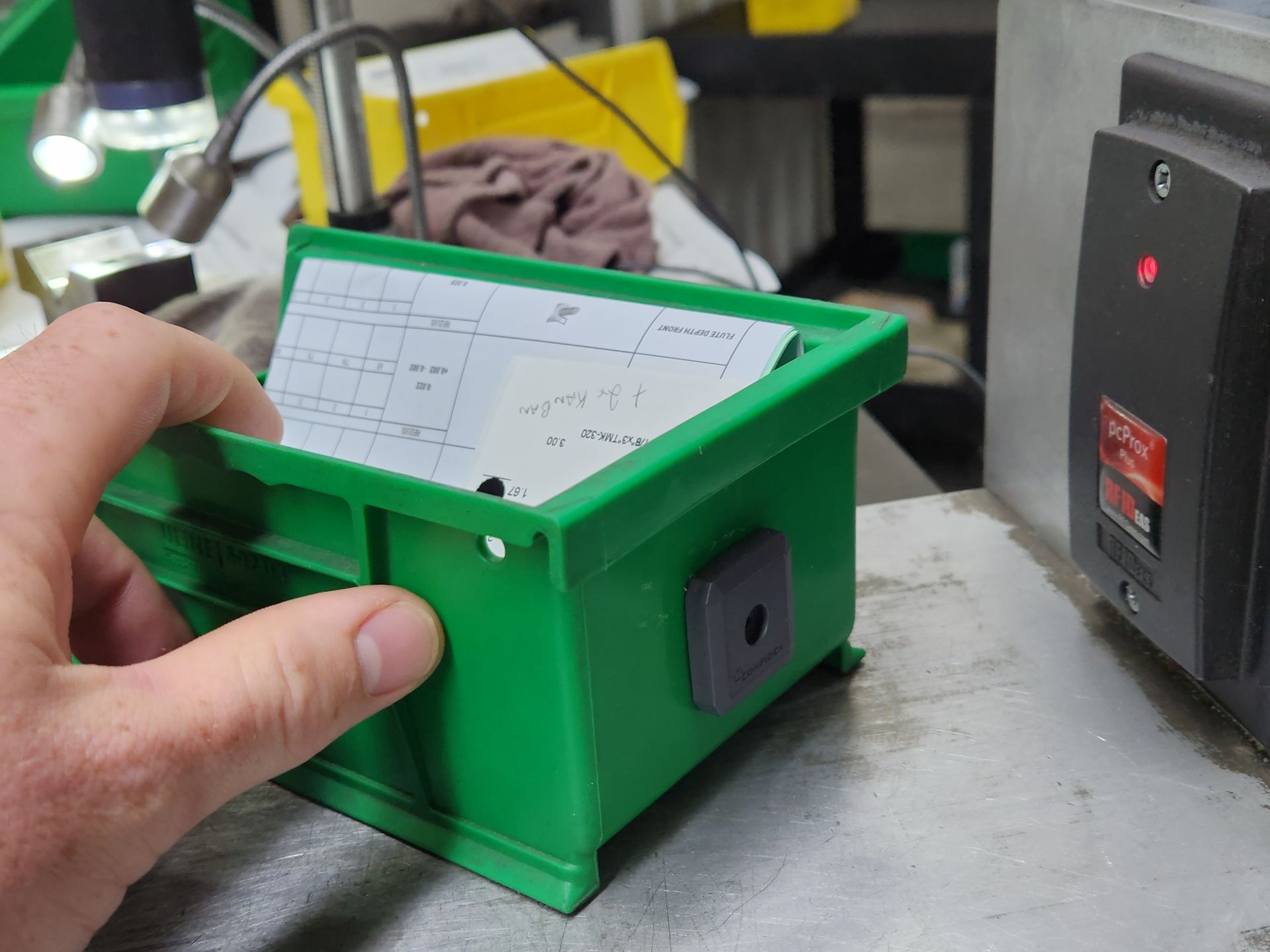

Bac avec étiquette RFID

Équipe du projet

Équipe du projet

Éric Péloquin, Président, Optimum Canada

Benoît Cormier, Président, GLM Conseil

Nicolas Quintin, Développement des affaires, GLM Conseil

Normand Nadon, Responsable IIOT, GLM Conseil

Pour en savoir plus sur les entreprises :

OBJECTIFS

-

Passer d'un délai de mise en production de cinq jours ouvrables à une mise en production automatisée sans intervention humaine

-

Obtenir les données de production des machines en temps réel pour repérer et traiter rapidement les écarts

-

Rehausser la productivité des opérateurs de 10%

-

Standardiser et automatiser la mise en place des gammes de fabrication

-

Effectuer un contrôle de la qualité à partir de statistiques

- Assurer une traçabilité à 100% des gammes d'opérations

ENJEUX

-

Gérer adéquatement le changement pour soutenir les équipes dans l'adoption de nouveaux processus supportés par les outils numériques

-

Maintenir suffisamment de flexibilité pour que l'architecture numérique évolue avec les besoins futurs de l'entreprise

- Tenir compte des variations quant à l'ancienneté des machines (prévoir des développements d'interfaçage)

MÉTHODES ET OUTILS UTILISÉS

Rehaussement technologique

- Puces RFID

- Capteurs industriels

- Système d'historisation des données

- Outil de transport des données

- Entrepôt de données

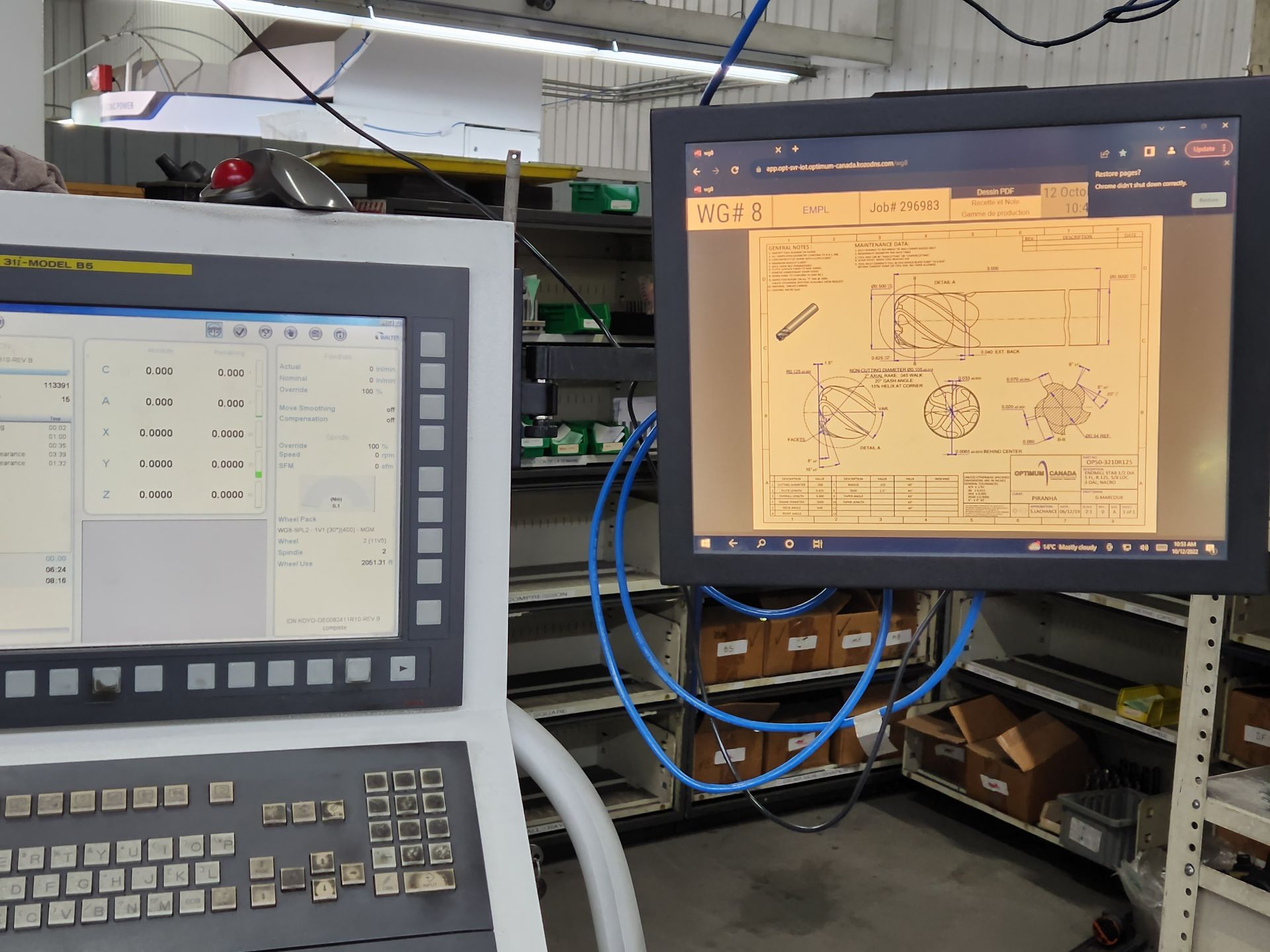

- HMI (écran + 1 par machine CNC)

- Application pour automatiser les gammes de fabrication

- Réseau local avec informatique en périphérie

Révision des pratiques et outils de gestion

- Matrice d'indicateurs clés de performance (KPI) à trois niveaux

- Plan numérique avec infrastructure, architecture et budget

- Utilisation des données du progiciel des gestion intégré (ERP), accessibles en temps réel

RÉSULTATS, MESURES DE SUIVI ET FACTEURS DE SUCCÈS

Résultats obtenus

-

Hausse de productivité de la MOD*

de 10% grâce à l'optimisation du temps de travail des opérateurs CNC

-

Gains d'efficacité machine de 10%

-

Réduction de 100% du temps de mise en production et mise en production automatisée sans intervention humaine

-

Augmentation majeure du temps de réponse sur arrêt machine non planifié

-

Abolition à 100% du recours au papier et du temps de collecte et de traitement manuel des données

-

Valorisation des écarts et visibilité en temps réel

* Main d'oeuvre directe

Mesures de suivi

-

Productivité : $ fabriqués/heure MOD*

-

Efficacité machine

- Heures gagnées vs heures standards

* Main d'oeuvre directe

Facteurs de succès

-

Implication des clients et des distributeurs

-

Engagement de la haute direction

-

Implication de la main-d'oeuvre opérationnelle dans les comités de pilotage

- Partenariat avec GLM Conseil pour réduire le risque associé aux investissements